Isolation d’une toiture de filtre à manches

Un filtre à manches est un équipement qui permet de séparer les poussières transportées dans des gaines d’air. Ici se sont des fumées provenant d’un incinérateur de déchets qui sont traitées.

Cet équipement est indispensable au traitement des fumées d’un incinérateur.

Ici notre client souhaite changer l’isolation de la toiture qui est sous formes de caissons isolés.

En effet ces caissons sont endommagés de part la circulation des opérateurs et ne répondent pas aux exigences thermiques de notre client.

Nous aurons donc à concevoir et fabriquer de nouveaux caissons, isolés selon les besoins de notre client et résistants à la circulation des agents de maintenance.

Nous avons opté pour des panneaux de laine de roche de 100mm d’épaisseur et de 80kg de densité. La température de fonctionnement est de 220°C. Ces panneaux seront insérés dans des caissons en tôle aluminium de 3mm d’épaisseur.

Le revêtement extérieur des caissons est de type « strié », anti-dérapant.

Pose de l’isolant dans les caissons…

…puis pose d’une tôle perforée en aluminium.

Sur site pose d’une nouvelle ossature pour soutenir les panneaux.

Système de supportage d’échafaudages en capacité

La pose d’échafaudages dans des capacités, notamment les chaudières thermiques, doit être pensée sur mesure. L’échafaudage peut démarrer sur une sole ou des grilles de chaudière, ou bien sur un système de supportage afin de ne pas prendre appui au sol et permettre des travaux sur ce dernier.

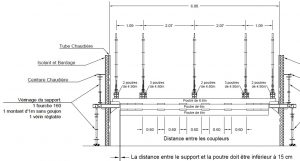

Ici la demande du client est double : libérer la grille de la chaudière et concevoir un système de supportage plus léger que celui actuellement en place. Dans notre cas ici l’échafaudage devra démarrer sur un système de supports acier et de poutres en aluminium.

L’ancien système était conçu avec des profilés en acier HEB 160 et HEB 240. La portée des profilés (7.50m), en faisait des pièces extrêmement lourdes (environ 600kg) à manipuler et donc à mettre en place.

Nous avons donc fait une étude de résistance et conçu des nouveaux supports pour accueillir des profilés en aluminium :

Les supports sont glissés depuis l’intérieur de la chaudière à travers des regards.

Puis ils sont maintenus en partie haute afin qu’ils ne se soulèvent pas une fois chargés.

Deux supports par parois sont mis en place.

Une fois les supports en place nous pouvons poser les poutres en aluminium. Ces dernières sont composées de trois profilés boulonnés ensemble par des coupleurs, pour un poids total de 230kg par poutre.

Une section de profilé importante est nécessaire afin de retrouver l’équivalence des anciens profilés acier. Une fois les poutres posées sur les supports, nous mettons en place d’autres profilés transversaux afin de pouvoir implanter notre échafaudage.

Ce que nous pouvons conclure sur ce nouveau système :

- les pièces sont plus légères, le poids des poutres a été réduit de 60%

- le montage est plus sécurisé pour nos monteurs, mais plus long à mettre en place

- la hauteur de poutre, 675mm au lieu des 240mm des anciennes, est trop importante, la hauteur sol-poutre devra être augmentée au prochain montage afin de pouvoir travailler convenablement sur le sol de la chaudière (répartition des charges à revoir afin de réduire la section des poutres)

La volonté de notre client de réduire le poids des éléments a été tenue, il nous faut maintenant amélioré ce système pour une mise en place plus rapide.

Isolation de tuyauteries by-pass

Introduction

Notre client a installé sur son site des tuyauteries servant de by-pass afin de réguler le débit des faisceaux sur un économiseur.

La température des flux à l’intérieur des ces tuyauteries va de 105°C à 210°C. Nous devons garantir une température de surface inférieure à 60°C pour conserver la chaleur et empêcher toute brûlure d’un opérateur.

Phase d’étude

Pour satisfaire aux exigences qui nous étaient demandées, des calculs de déperdition ont été faits pour déterminer l’isolant le plus approprié. De plus, il doit également s’adapter et respecter l’encombrement imposé par l’emplacement des tuyauteries.

Afin de répondre à tous ces critères, nous avons décidé d’utiliser de la coquille en laine de roche avec une densité de 90 Kg/m³. Car elle permet de conserver extrêmement bien la chaleur même avec de faibles épaisseurs.

Phases de travaux

Après avoir validé la phase d’étude avec notre client, les travaux ont pu débuter et nous nous sommes concentrés sur l’installation de l’isolant.

Une fois l’isolant en place, il faut bien évidemment l’habiller. Pour cela, nous avons donc utilisé un revêtement en tôle isoxal. C’est une matière très maniable et résistante malgré sa faible épaisseur. Toute la préfabrication a été faite dans notre atelier avant d’être posée sur chantier pour donner le résultat final suivant.

Calorifugeage d’une sphère hyperbare

Caractéristiques de l’équipement

Sphère de diamètre 1700mm extérieur contenant du CO2, un traçage électrique est déjà présent sur la sphère. L’équipement comporte 3 brides, 4 oreilles de levage, un piquage en partie basse et 2 supports.

La particularité de cette réalisation est qu’il est impératif de pouvoir démonter le calorifuge sur chaque bride, support et oreille de levage indépendamment du reste de l’isolant de la sphère.

Solution technique

Pour répondre à cette demande spécifique, notre service calorifuge a proposé d’installer un isolant type K-Flex en rouleau d’épaisseur 40mm doublé pour une épaisseur d’isolant totale de 80mm.

Cela permettra de supporter des températures d’utilisation de -40°C à +85°C.

Le mode de fixation de cet isolant se fait à l’aide d’une colle spéciale appliquée directement sur la surface à isoler.

En ce qui concerne le revêtement, nous avons opté pour de la tôle ISOXAL en épaisseur 8/10ème. Cet alliage correspond parfaitement aux travaux de calorifuge grâce à sa résistance à la corrosion, sa légèreté et son excellente aptitude au pliage.

Réalisation des travaux

Pour commencer, nous avons réalisé un relevé de côtes complet de tous les éléments constituant la sphère afin de pouvoir débuter la préfabrication du revêtement dans notre atelier. Après avoir terminé l’approvisionnement de l’isolant et de la tôle préfabriquée, la pose du calorifuge sur site a commencé. Cette prestation s’est déroulée en deux parties.

Dans un premier temps, le corps de la sphère a été isolé entièrement avec deux couches d’isolant K-Flex puis avec de la tôle ISOXAL.

Dans un deuxième temps, la totalité des brides, supports et oreilles de levage ont été isolé en suivant le même procédé que pour le corps de la sphère.

Résultat final